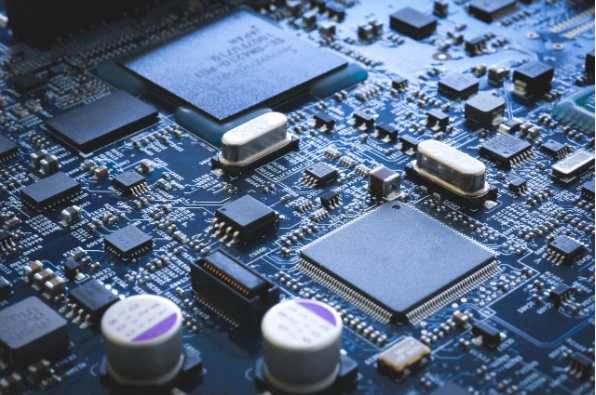

國內(nèi)能夠量產(chǎn)高水平電路板的企業(yè)主要來自外資企業(yè)或少數(shù)內(nèi)資企業(yè)。 高水平電路板的生產(chǎn)不僅需要較高的技術和設備投入,還需要技術人員和生產(chǎn)人員的經(jīng)驗積累。 同時,高階板客戶認證程序引進嚴格繁瑣,高階電路板進入企業(yè)門檻高,產(chǎn)業(yè)化生產(chǎn)周期長。

PCB平均層數(shù)已成為衡量PCB企業(yè)技術水平和產(chǎn)品結構的重要技術指標。 本文簡要介紹了在加工中遇到的主要難點,并介紹了高階線路板關鍵生產(chǎn)工序的控制要點,以供參考。

一、主要生產(chǎn)難點

與常規(guī)電路板相比,高層電路板具有板厚、層數(shù)多、走線和過孔更密、單元尺寸更大、介質(zhì)層更薄等特點。 控制和可靠性更加嚴格。

1.1 層間對準難點

由于高層板的層數(shù)較多,客戶設計端對每一層PCB的走線要求也越來越嚴格。 通常,層與層之間的對準公差控制在±75μm。 考慮到高層板大單元尺寸設計、圖文轉印車間環(huán)境溫濕度、不同芯板層數(shù)不一致造成的錯位疊加和層間定位方式等因素,高層板層間走線控制難度加大。 上升板。

1.2 制作內(nèi)線的難點

高層板采用高TG、高速、高頻、厚銅、薄介質(zhì)層等特殊材料,對內(nèi)層電路制作和圖形尺寸控制提出了高要求,如阻抗信號的完整性 傳輸,這增加了內(nèi)層電路制作的難度。 線寬、線間距小,開短路次數(shù)增多,短路次數(shù)增多,合格率低; 細線信號層多,增加內(nèi)層AOI漏檢概率; 內(nèi)芯板薄,易折疊,造成曝光不良,蝕刻時易卷邊; 高層板多為單元尺寸較大的系統(tǒng)板,成品報廢成本較高。

1.3 沖壓制造難點

多個內(nèi)層芯PCB與半凝固板重疊,壓制生產(chǎn)時容易出現(xiàn)滑板、脫層、樹脂空洞、氣泡殘留等缺陷。 在設計疊層結構時,需要充分考慮材料的耐熱性、耐壓性、灌膠量和介質(zhì)厚度,為高層板設置合理的壓合程序。 層數(shù)多,脹縮控制和尺寸系數(shù)補償不能保持一致; 層間絕緣層薄,容易導致層間可靠性試驗失敗。 圖1為熱應力試驗后裂紋板分層缺陷圖。

1.4 鉆井難點

采用高TG、高速、高頻、厚銅特制板材,增加了鉆孔粗糙度、鉆孔毛刺和鉆孔臟物去除難度。 層數(shù)多,總銅厚和板厚累加,鉆具易折斷; BGA密集、孔壁間距窄導致的CAF失效; 由于板材厚度的原因,容易出現(xiàn)斜鉆。

二、關鍵生產(chǎn)過程控制

2.1 材料選擇

隨著電子元器件的高性能化、多功能化的發(fā)展,也帶來了高頻、高速的信號傳輸。 因此,要求電子線路材料具有低介電常數(shù)和介質(zhì)損耗、低CTE、低吸水率和性能更好的高性能覆銅板材料,以滿足高層板的加工和可靠性要求。 常用的PCB供應商主要有A系列、B系列、C系列和D系列。 比較了這四種內(nèi)基板的主要特性。

對于高層厚銅線路板,選用樹脂含量高的半固化片。 層間半固化片的膠流足以填滿內(nèi)層圖形。 如果絕緣介質(zhì)層太厚,成品板容易出現(xiàn)超厚現(xiàn)象。 否則,絕緣介質(zhì)層過薄,容易造成介質(zhì)分層、高壓試驗不合格等質(zhì)量問題,因此絕緣介質(zhì)材料的選擇極為重要。

2.2疊層結構設計

疊層結構設計考慮的主要因素是材料的耐熱性、耐壓性、膠水填充量和介質(zhì)層厚度,應遵循以下主要原則。

(1)預浸料和芯板廠家必須一致。 為保證PCB的可靠性,各層半固化片不得采用單一的1080或106半固化片(除非客戶有特殊要求)。 如果客戶對介質(zhì)厚度沒有要求,根據(jù)IPC-A-600G,層間介質(zhì)厚度必須≥0.09mm。

(2)當客戶要求高TG板材時,芯板和半固化片應采用相應的高TG材料。

(3)內(nèi)基板為3OZ及以上,選用樹脂含量高的半固化片,如1080R/C65%、1080HR/C 68%、106R/C 73%、106HR/C76%; 但106高膠半固化片的結構設計應盡量避免,防止多張106半固化片重疊。 由于玻纖紗太細,會在大基材區(qū)塌陷,影響尺寸穩(wěn)定性和分層。

(4) 如果客戶沒有特殊要求,層間介質(zhì)層的厚度公差一般控制在+/- 10%。 對于阻抗板,介質(zhì)的厚度公差由IPC-4101 C/M級公差控制。 如果阻抗影響因素與基材厚度有關,則板材的公差也必須由IPC-4101 C/M級公差控制。

2.3 層間配向控制

對于內(nèi)芯板尺寸補償?shù)臏蚀_性和生產(chǎn)尺寸的控制,需要通過生產(chǎn)中收集的數(shù)據(jù)和歷史數(shù)據(jù)經(jīng)驗,對高層板各層圖形尺寸進行準確補償 一定的時間保證每層芯板升降的一致性。 壓制前選擇高精度可靠的層間定位方式,如四槽定位(Pin LAM)、熱熔和鉚釘組合。

設置合適的壓合工藝規(guī)程和壓合機的日常維護是保證壓合質(zhì)量、控制膠水流動和冷卻效果、減少層間錯位的關鍵。 層間對位控制需要從內(nèi)層補償值、壓制定位方式、壓制工藝參數(shù)、材料特性等因素綜合考慮。

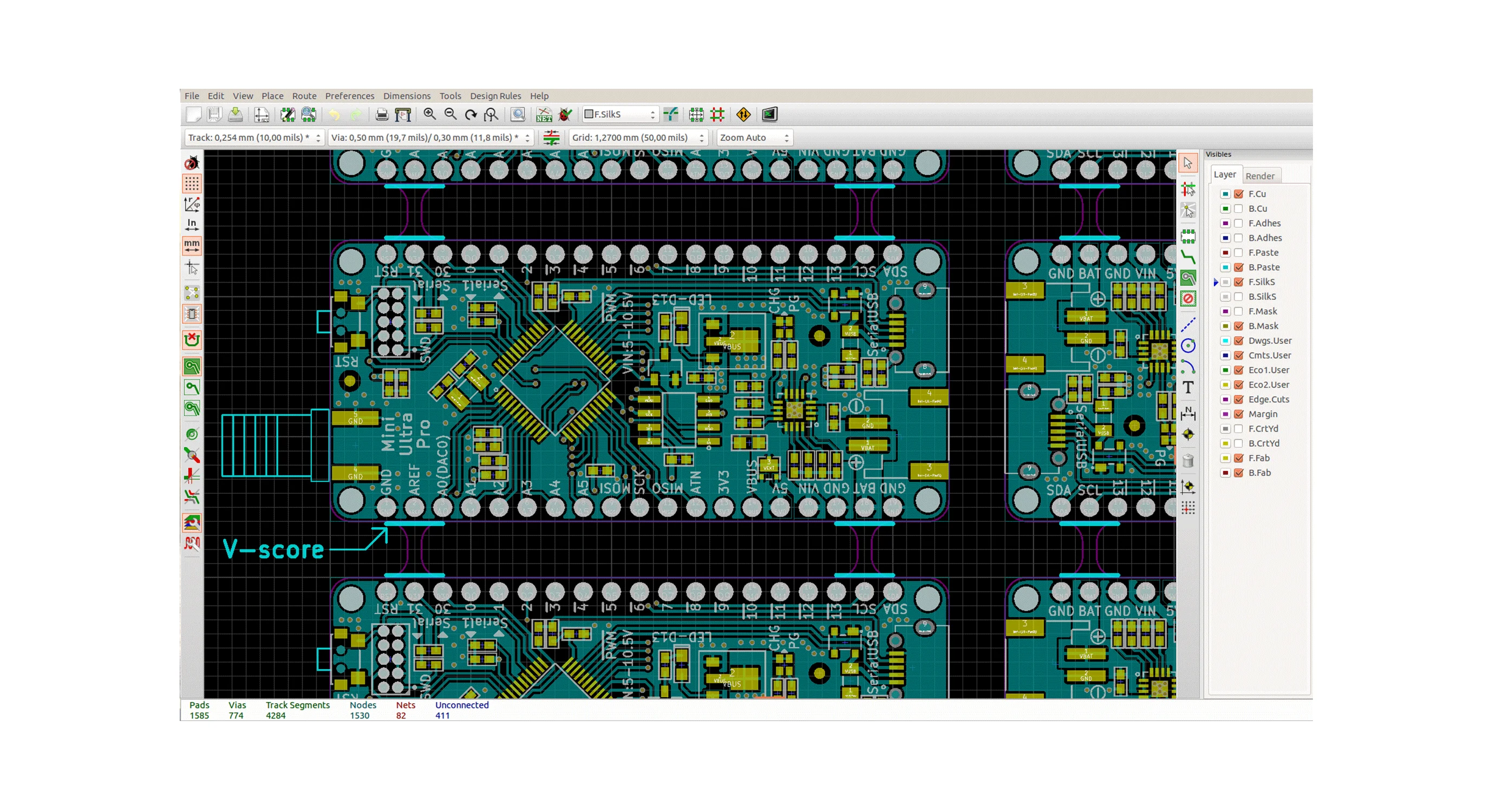

2.4 內(nèi)層PCB電路工藝

由于傳統(tǒng)曝光機的解析能力為50μm左右,對于高層板的生產(chǎn)制造,可引入激光直接成像機(LDI)提高圖形解析能力,達到20μm左右 . 傳統(tǒng)曝光機的對位精度為±25μm。 層間對位精度大于50μm。采用高精度對位曝光機,圖形對位精度可提高至15μm,層間對位精度控制在30μm以內(nèi),對位偏差為 減少傳統(tǒng)設備,提高高層樓板層間對位精度。

為了提高電路的蝕刻能力,需要在工程設計中對電路和PCB焊盤(或焊環(huán))的寬度給予適當?shù)难a償,并對特殊的補償量進行更詳細的設計考慮。 圖形,如回線、獨立線等。確認內(nèi)層線寬、線距、隔離環(huán)尺寸、獨立線、孔距線距的設計補償是否合理,或更改工程設計。

有PCB阻抗和感抗設計要求,注意獨立線路和PCB阻抗線路的設計補償是否充分。 控制蝕刻過程中的參數(shù)。 確認首件合格后,方可進行批量生產(chǎn)。 為了減少側蝕,需要將蝕刻液中各藥液的成分控制在最佳范圍內(nèi)。 傳統(tǒng)蝕刻線設備蝕刻能力不足。 可對設備進行技術改造或引進高精度蝕刻線設備,提高蝕刻的均勻性,減少毛邊、蝕刻不干凈等問題。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱