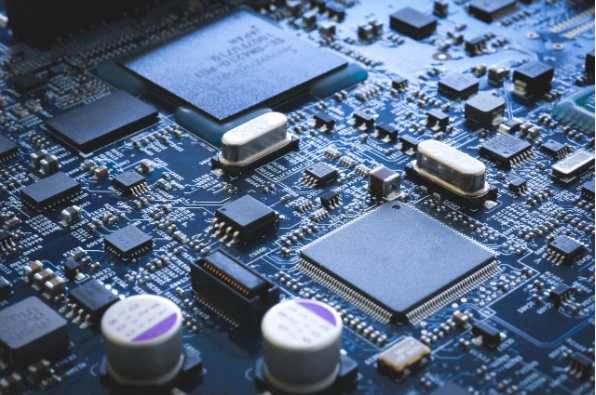

SMT的廣泛應用促進了電子產品的小型化、多功能化,為大批量生產和低不良率生產提供了條件。 表面貼裝技術是從混合集成電路技術發展而來的新一代電子組裝技術。

SMT生產線的主要組成部分有:表面貼裝元器件、電路板、組裝設計、PCB組裝工藝;

主要生產設備有印刷機、點膠機、貼裝機、回流焊爐、波峰焊機等。 輔助設備包括檢測設備、修復設備、清洗設備、干燥設備和材料儲存設備。

1、按自動化程度可分為全自動生產線和半自動生產線;

2、按生產線規模大小可分為大、中、小型生產線。

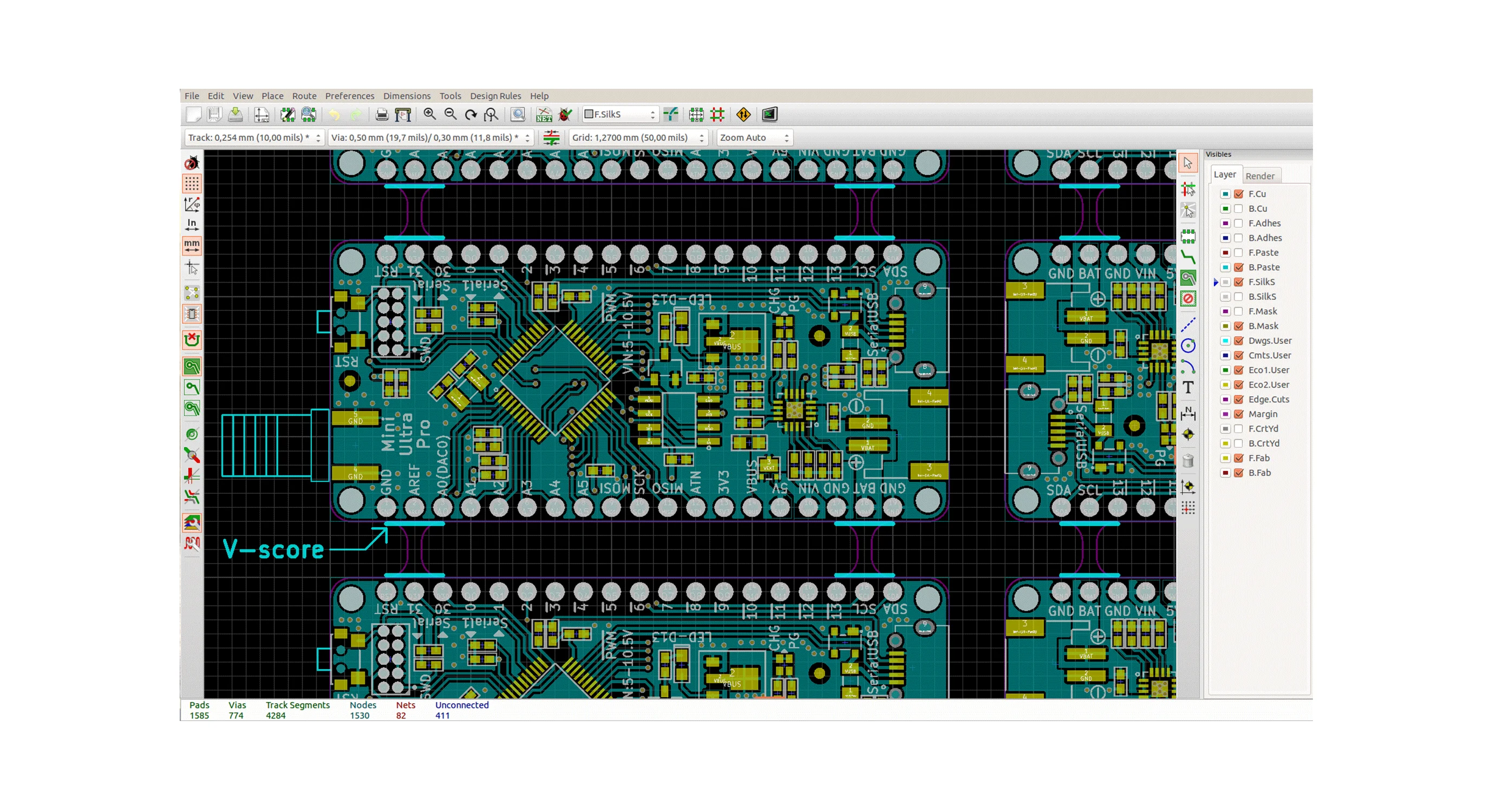

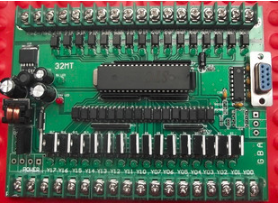

電路板設計

一、SMT的基本工藝構成

絲印(或點膠)>粘貼>(固化)>回流焊>清洗>檢測>修復

二、SMT生產工藝流程

1.表面貼裝工藝

①單面組裝:(所有表面貼裝元件都在PCB的一側)

來料檢測——錫膏調配——絲印錫膏——貼片——回流焊②雙面組裝; (表面貼裝元件分別在PCB A和B的兩側)

來料檢測——PCB A面絲網焊膏——貼片——A面回流焊——翻板——PCB b面絲網焊膏——貼片——B面回流焊——(清洗)——檢驗——返修

2.混合充電過程

①單面混裝工藝:(插件和表貼元器件都在PCB的A面)

來料檢測——錫膏調配——PCB A面絲印錫膏——貼片——A面回流焊——PCB A面插件——波峰焊或浸焊(少量插件可手工焊接) )-(清洗)-檢查-修復(先貼后插)

②雙面混裝工藝:(表元器件在PCB的A面,插件在PCB的B面)

A、來料檢測——錫膏調配——PCB A面絲印錫膏——貼片——回流焊——PCB B面插件——波峰焊(少量插件可手工焊接)——(清洗 )-檢查-修理

B、來料檢測——PCB A面絲印錫膏——貼片——PCB A面插件人工盤點焊料——PCB B面插件——回流焊——(清洗)——檢驗——返修

(表貼元器件在PCB的A、B面,插件在PCB的任一側或兩側)

先將雙面PCB的A、B兩面的表貼元器件按照雙面組裝的方法進行回流焊,然后手工焊接兩面的插件。

三、SMT制程設備介紹

1.模板:(鋼網)

首先,根據PCB設計確定是否加工模板。 如果PCB上的貼片元器件只有電阻電容,封裝超過1206的,可以不用做模板,而是用針筒或自動點膠設備涂錫膏; 當PCB含有SOT、SOP、PQFP、PLCC、BGA封裝的芯片,以及0805以下封裝的電阻電容時,必須制作模板。 一般模板分為化學蝕刻銅模板(價格低,適用于小批量,測試,芯片引腳間距0.635mm); 激光蝕刻不銹鋼模板(精度高,價格高,適用于大批量,自動化生產線,芯片管腳間距0.5mm)。 研發、小批量生產或0.5mm間距,推薦使用蝕刻不銹鋼模板; 對于批量生產或間距為0.5mm的不銹鋼模板,采用激光切割。 外形尺寸為370*470(單位:mm),有效面積為300*400(單位:mm)。

2.絲印:(高精度半自動錫膏印刷機)

其作用是用刮刀將錫膏或錫膏漏到PCB焊盤上,為貼裝元器件做準備。 使用的設備是手動絲印臺(絲網印刷機)、模板和刮刀(金屬或橡膠),位于SMT生產線的前端。 推薦使用中型絲印平臺,使用精密半自動絲印機方法將模板固定在絲印平臺上。 使用手動絲印平臺上的上下左右旋鈕確定PCB在絲印平臺上的位置,并固定該位置; 然后將待涂PCB板置于絲印平臺與模板之間,將錫膏放在絲印板上(常溫),保持模板與PCB平行,用刮刀將錫膏均勻地涂在PCB上。 在使用過程中,注意及時用酒精清洗模板,防止錫膏堵塞模板漏液。

3.貼裝:(韓國高精度全自動多功能貼裝機)

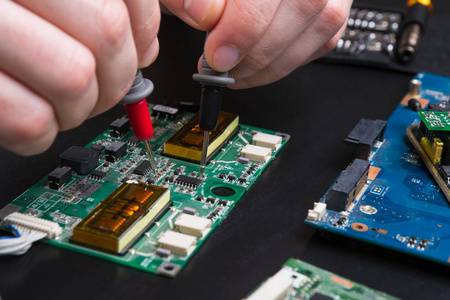

其作用是將表面貼裝元器件準確地安裝在PCB的固定位置上。 所用設備為貼片機(自動、半自動或手動)、真空筆或鑷子,位于SMT生產線絲印臺后面。 對于實驗室或小批量,一般建議使用雙頭防靜電真空吸筆。 解決高精度芯片(芯片管腳間距0.5mm)貼裝對位問題,推薦使用三星全自動多功能高精度貼裝機(SM421型號可提高效率和貼裝精度)。 真空吸筆可直接從元件架上吸取PCB電阻、電容和芯片。 由于錫膏具有一定的粘性,可以將電阻、電容直接貼在需要的位置上; 對于芯片,可以在真空筆架上加一個吸盤,通過旋鈕調節吸力大小。 請記住,無論放置什么元件,都要注意對齊位置。 如果位置錯位,必須用酒精清洗PCB,重新篩選,重新放置元器件。

4.回流焊:

其作用是熔化錫膏,使表貼元器件與PCB牢固焊接在一起,達到設計要求的電氣性能,并完全按照國際標準曲線進行精確控制,可有效防止熱損壞和變形 PCB 和組件。 所用設備為回流焊爐(全自動紅外線熱風回流焊爐),位于SMT生產線中SMT貼片機后面。

5.清潔:

其作用是去除影響貼裝PCB上電氣性能的物質或焊接殘留物,如助焊劑。 如果使用免清洗焊錫,一般可以不用清洗。 要求低功耗或高頻特性的產品應進行清潔。 一般來說,PCB產品可以免費清洗。 所用設備為超聲波清洗機或直接用酒精手工清洗,位置可不固定。

6.檢驗:

其作用是檢測粘貼好的PCB的焊接質量和裝配質量。 所用設備包括放大鏡和顯微鏡,可根據檢測要求配置在生產線適當位置。

7.返工:

其作用是對檢測出有缺陷的PCB進行返修,如錫球、錫橋、開路等缺陷。 所用工具為智能電烙鐵、維修工作站等,配置在產線任意位置。

四、SMT輔助工藝:主要用于解決波峰焊和回流焊的混合工藝。

1、印紅膠:(可同時印紅膠)

用于在PCB的固定位置進行紅色膠印,主要是將元器件固定在PCB上。 一般用于PCB兩面貼片元器件,單面波峰焊。 使用的設備是印刷機。 錫膏和紅膠印刷可由一臺機器完成,位于SMT生產線的前端。

2、固化:(回流焊固化效果更好,有鉛錫膏)

其作用是加熱固化貼片膠,使表面貼裝元器件與PCB牢固粘合在一起。 所用設備為固化爐(回流焊爐還可用于元器件、PCB的固化膠和熱老化測試),位于SMT生產線中SMT貼片機后面。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱