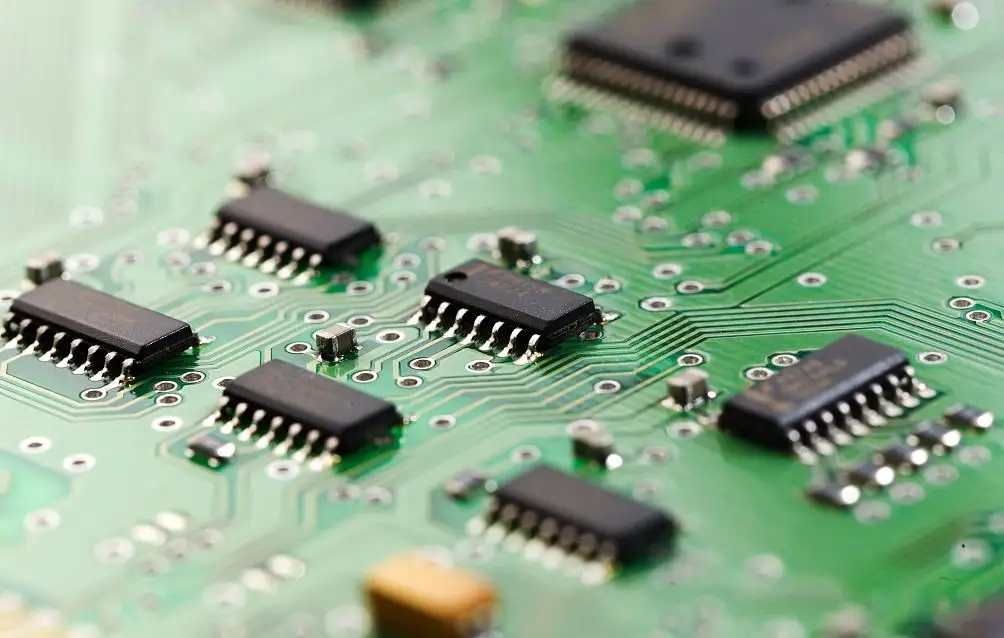

多基板PCB的設(shè)計(jì)性能要求

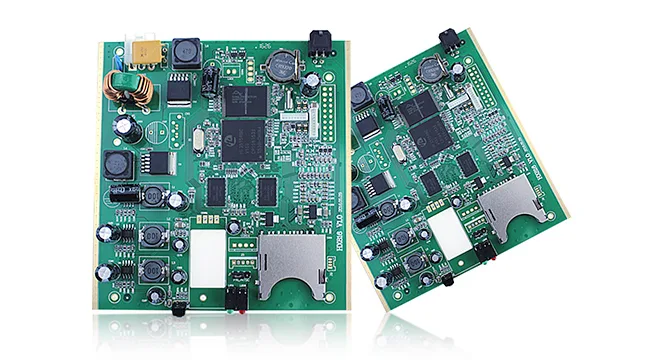

多基板PCB的設(shè)計(jì)性能與單基板或雙基板相似。 也就是說,重要的是要避免在太小的空間內(nèi)填充太多的電路,這可能會導(dǎo)致不切實(shí)際的公差、內(nèi)層容量過高,甚至危及產(chǎn)品質(zhì)量的安全。 因此,性能規(guī)范應(yīng)考慮內(nèi)層電路的熱沖擊、絕緣電阻、耐焊接性等的完整評價(jià)。 下面介紹多基板PCB設(shè)計(jì)中應(yīng)考慮的重要因素。

一、機(jī)械設(shè)計(jì)因素

機(jī)械設(shè)計(jì)包括選擇合適的板材尺寸、板材厚度、板材疊片、內(nèi)銅筒、長寬比等。

1、 板材尺寸

電路板尺寸應(yīng)根據(jù)應(yīng)用要求、系統(tǒng)盒尺寸、電路板制造商的限制和制造能力進(jìn)行優(yōu)化。 大型電路板具有許多優(yōu)點(diǎn),例如更少的基板和許多元件之間的更短的電路路徑,從而可以實(shí)現(xiàn)更高的運(yùn)行速度。 此外,每塊板可以有更多的輸入和輸出連接。 因此,在許多應(yīng)用中應(yīng)首選大型電路板。 例如,在個(gè)人計(jì)算機(jī)中,可以看到大型主板。 然而,在大板上設(shè)計(jì)信號線布局很困難,這需要更多的信號層或內(nèi)部布線或空間,并且熱處理也很困難。 因此,設(shè)計(jì)者必須考慮各種因素,例如標(biāo)準(zhǔn)板的尺寸、制造設(shè)備的尺寸以及制造工藝的限制。 1PC-D-322 提供了一些選擇標(biāo)準(zhǔn)印刷電路/板尺寸的指南。

2、 板厚

多基板PCB的厚度由多種因素決定,如信號層數(shù)、電源板的數(shù)量和厚度、高質(zhì)量鉆孔和電鍍所需的孔徑和厚度的長寬比、元件引腳的長度等。 自動插入所需的信息以及所使用的連接類型。 整個(gè)電路板的厚度由板兩側(cè)的導(dǎo)電層、銅層、基板厚度和半固化片厚度組成。 在復(fù)合多基板PCB上很難獲得嚴(yán)格的公差,大約10%的公差標(biāo)準(zhǔn)被認(rèn)為是合理的。

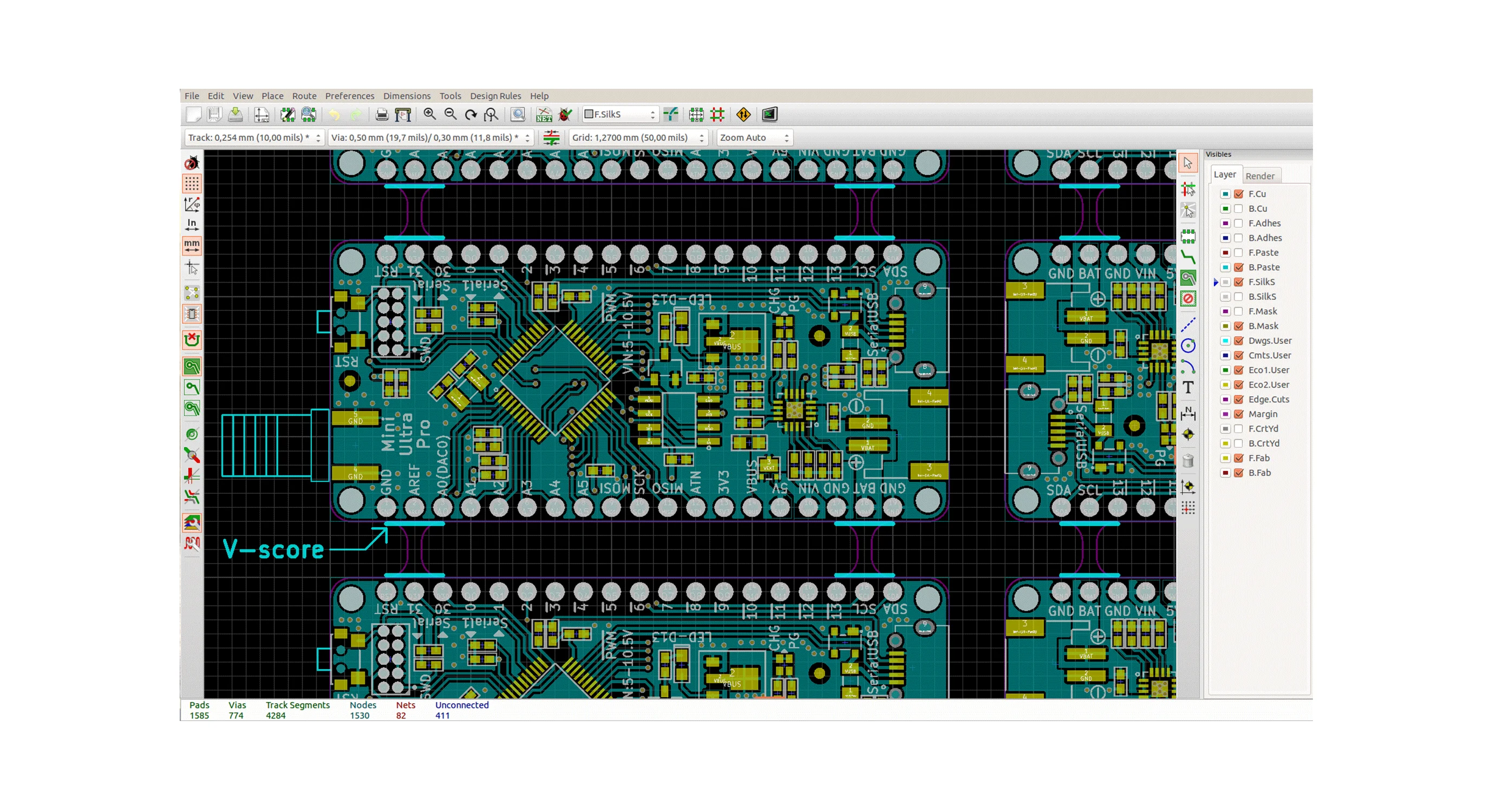

3、 板材層壓

為了將板扭曲的可能性降到最低,并獲得平坦的成品板,多基板PCB的分層應(yīng)該是對稱的。 即銅層數(shù)為偶數(shù),并保證銅的厚度與片層的銅箔圖案密度對稱。 一般來說,用于層壓的建筑材料(例如玻璃纖維布)的徑向方向應(yīng)平行于層壓板的邊緣。 由于貼合后層壓板沿徑向收縮,電路板的布局會發(fā)生扭曲,呈現(xiàn)出可變性和低空間穩(wěn)定性。

然而,通過改進(jìn)設(shè)計(jì),可以最大限度地減少多層基板PCB的翹曲和變形。 通過銅箔在全層的平均分布,保證多基板PCB的結(jié)構(gòu)對稱性,即保證半固化片材料的分布和厚度相同,可以達(dá)到減少翹曲和扭曲的目的。 銅和壓延層應(yīng)從多層基板的中心層到最外兩層。 兩個(gè)銅層之間指定的最小距離(電介質(zhì)厚度)為 0.080mm。

根據(jù)經(jīng)驗(yàn)可知,兩個(gè)銅層之間的最小距離,即鍵合后半固化片的最小厚度必須至少是嵌入銅層厚度的兩倍。 換句話說,如果相鄰兩層銅層的每層厚度為30μm。 半固化片的厚度應(yīng)至少為2(2×30μm)=120μm。 這可以通過使用兩層預(yù)浸料來實(shí)現(xiàn)(玻纖織物的典型值為1080)。

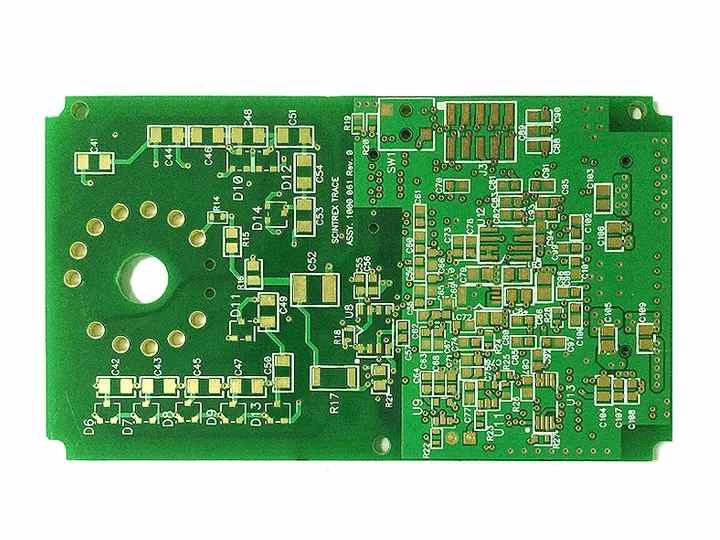

4、 內(nèi)層銅箔

最常用的銅箔是 1 盎司(每平方英尺表面積 1 盎司)。 但對于致密板來說,厚度極其重要,需要嚴(yán)格的阻抗控制。 需要用到這樣的板子

0.50z銅箔。 電源層和地平面最好選擇2oz或更重的銅箔。 然而,銅箔的重刻蝕會降低可控性,并且不容易達(dá)到所需的線寬和間距公差圖案。 因此需要特殊的加工技術(shù)。

5、孔

根據(jù)元件的引腳直徑或?qū)蔷€尺寸,電鍍通孔的直徑通常保持在0.028-0.010英寸之間,這樣可以保證足夠的體積,以便更好的焊接。

6 、縱橫比

“縱橫比”是板的厚度與鉆孔直徑的比率。 人們普遍認(rèn)為 3:1 是標(biāo)準(zhǔn)縱橫比,但也常用 5:1 等高度縱橫比。 深寬比可以通過鉆孔、去除膠渣、或者回蝕、電鍍等因素來確定。 當(dāng)深寬比保持在生產(chǎn)范圍內(nèi)時(shí),過孔應(yīng)盡可能小。

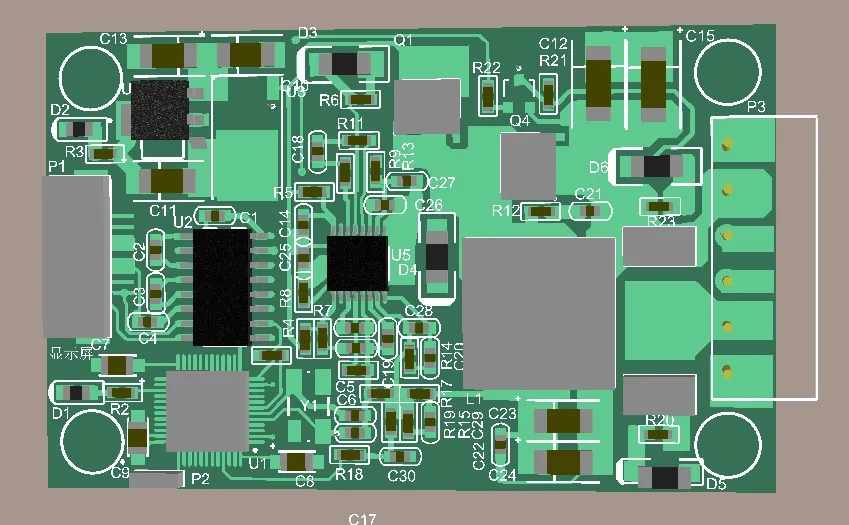

二、電氣設(shè)計(jì)因素

多基板PCB是一種高性能、高速系統(tǒng)。 對于更高的頻率,信號的上升時(shí)間會縮短,因此信號反射和線路長度的控制變得至關(guān)重要。 在多基板PCB系統(tǒng)中,對電子元件的可控阻抗性能的要求非常嚴(yán)格,設(shè)計(jì)時(shí)應(yīng)滿足上述要求。 決定阻抗的因素有基材和半固化片的介電常數(shù)、同層導(dǎo)線間距、層間介質(zhì)厚度和銅導(dǎo)體厚度。 在高速應(yīng)用中,多基板PCB中導(dǎo)體的層壓順序和信號網(wǎng)絡(luò)的連接順序也至關(guān)重要。 介電常數(shù):基板材料的介電常數(shù)是決定阻抗、傳播延遲和電容的重要因素。 使用環(huán)氧玻璃的基板和半固化片的介電常數(shù)可以通過改變樹脂含量的百分比來控制。

環(huán)氧樹脂的介電常數(shù)為3.45,玻璃的介電常數(shù)為6.2。 通過控制這些材料的百分比,環(huán)氧玻璃的介電常數(shù)可以達(dá)到4.2-5.3。 基板的厚度是確定和控制介電常數(shù)的一個(gè)很好的例證。

然后

聯(lián)系

電話熱線

13410863085Q Q

微信

- 郵箱