檢查方法:經常分析浸焊前后的孔,找出銅受力的地方。 此外,還要檢查原料的投料情況。

可能的原因:

焊接操作后可見爆孔或冷焊點。 在許多情況下,不良的鍍銅會在焊接操作中膨脹,導致金屬化孔壁上出現孔洞或孔口。 如果這是在濕法加工過程中產生的,吸收的揮發物被涂層覆蓋,然后在浸焊加熱下排出,會產生噴嘴或孔口。

解決方案:

盡量消除銅的壓力。 層壓板在Z軸或厚度方向的膨脹通常與材料有關。 能促進金屬化孔的斷裂。 與層壓 PCB 制造商合作,以獲得對低 Z 軸膨脹材料的建議。

二、粘合強度問題癥狀:浸焊操作時PCB焊盤和線分離。

檢驗方法:進貨檢驗時,對所有濕法加工工序進行充分測試和仔細控制。

可能的原因:

1. 加工過程中焊盤或線的分離可能是由于電鍍液、溶劑蝕刻或電鍍操作中的銅應力引起的。

2. 沖孔、鉆孔或沖孔會使焊盤部分分離,這在孔金屬化操作中會變得很明顯。

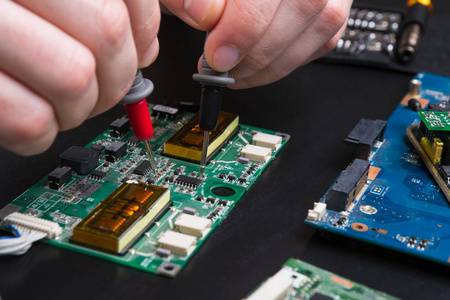

3. 在波峰焊或手工焊接操作中,焊盤或焊絲脫落通常是由于焊接工藝不當或溫度過高造成的。 有時,由于層壓板的粘合力差或熱剝離強度低,焊盤或引線會分離。

4. 有時pcb板設計布線會導致焊盤或線在同一位置分開。

5. 在焊接操作過程中,元件保留的吸收熱量會導致焊盤分離。

解決方案:

1. 向層壓板制造商提供所用溶劑和溶液的完整列表,包括每個步驟的處理時間和溫度。 分析了電鍍過程中的銅應力和過熱影響。

2. 仔細觀察推、存的機械加工方法。 金屬化孔的定期分析可以控制這個問題。

3. 由于對所有操作員的要求寬松,大多數焊盤或電線都是分開的。 當焊料池溫度測試失敗或在焊料池中停留時間延長時,也會發生分離。 在手工焊接和精加工操作中,焊盤分離可能是由于使用瓦數不合適的電鉻鐵和沒有進行專業的工藝培訓造成的。 目前,一些層壓PCB制造商已經制造出在高溫下具有高剝離強度的層壓板以進行嚴格的焊接。

4. 如果pcb板設計布線造成的斷線發生在每塊電路板的同一位置; 然后印刷電路板必須重新設計。 通常,這種情況發生在厚銅箔或電線成直角的地方。 有時,這種現象也會出現在長導線上。 這是因為熱膨脹系數不同。

5. 從整個pcb 板設計中移除較重的元件,或在焊接操作后安裝它們。 一般采用小瓦數電烙鐵進行細心焊接,比浸焊元器件時間短。

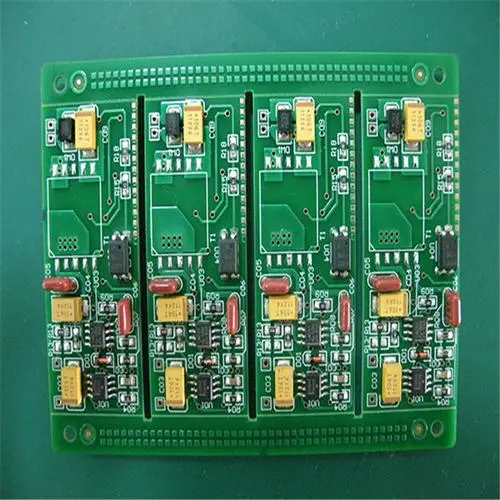

三、尺寸變化過大征兆:基板尺寸超出公差或加工或焊接后不能對正。

檢驗方法:在加工過程中進行全面的質量控制。

可能的原因:

1. 忽略紙質材料的結構和紋理方向,正向展開約為橫向展開的一半。 此外,基板在冷卻后不能恢復到原來的尺寸。

2. 如果層壓板中的局部應力沒有釋放,加工過程中可能會出現不規則的尺寸變化。

解決方案:

1. 指導所有生產人員沿同一結構紋理方向切割板材。 如果尺寸變化超過允許范圍,可以考慮換堿。

2. 請聯系層壓板制造商了解如何在加工前降低材料壓力。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱