電子器件設計的基本流程包括:項目啟動、市場調研、項目規劃、項目詳細設計、原理圖、PCB布局、布線、PCB制造、焊接、功能、性能測試等。在教學過程中,我們一般設計 電子設備按以下步驟:

第一步:獲取產品需要的功能;

第二步:確定設計方案,列出所需元器件;

第三步:根據元素表繪制元素符號庫;

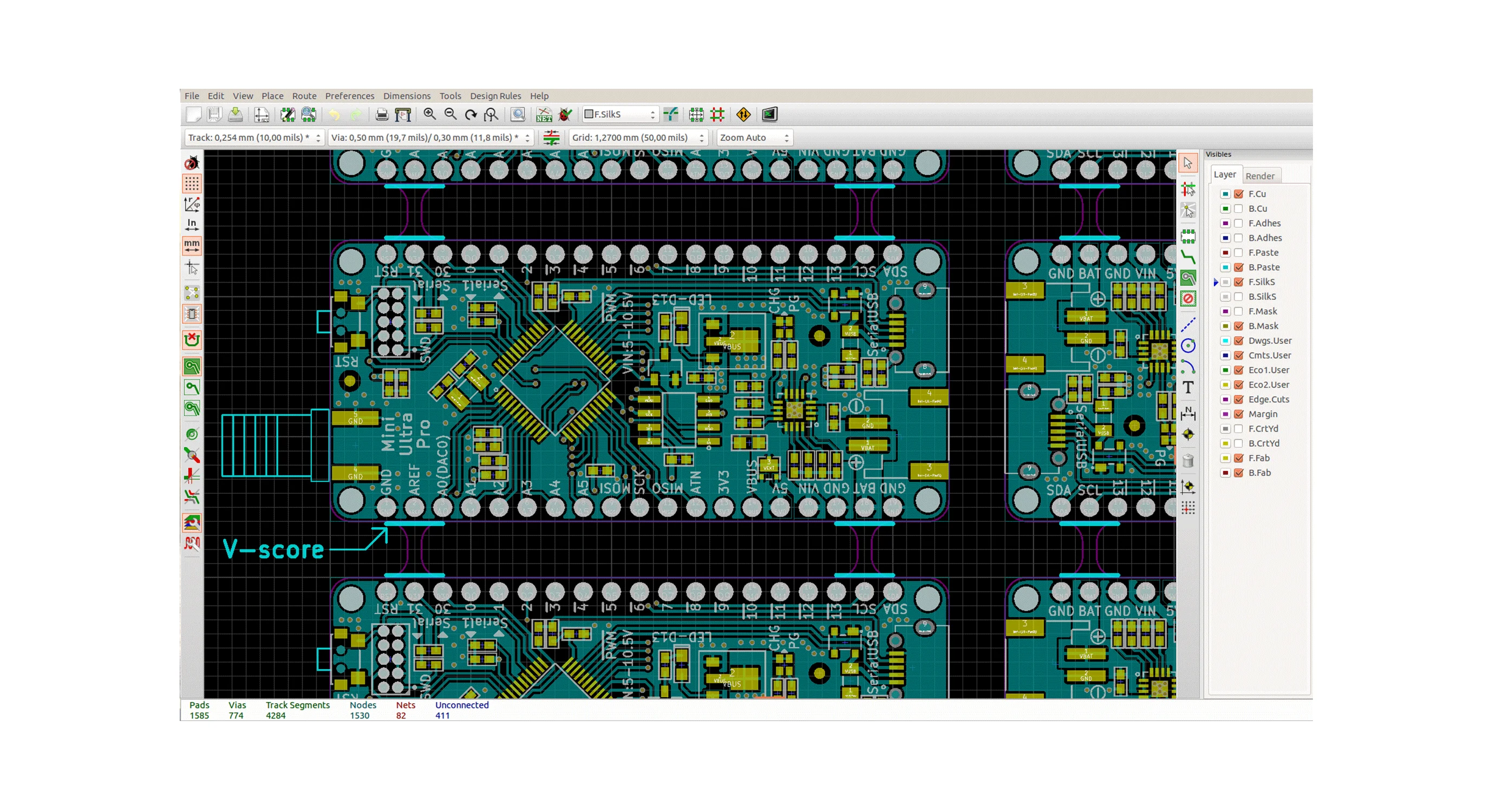

第四步:根據需要的功能設計,調用元器件符號庫,繪制原理圖,用仿真軟件進行仿真;

第五步:根據實際元器件形狀繪制元器件封裝庫;

第六步:調用元器件封裝庫,根據原理圖繪制PCB;

第七步:PCB打樣;

第八步:電焊、調試、檢測等。如果不符合設計要求,請重復以上步驟。

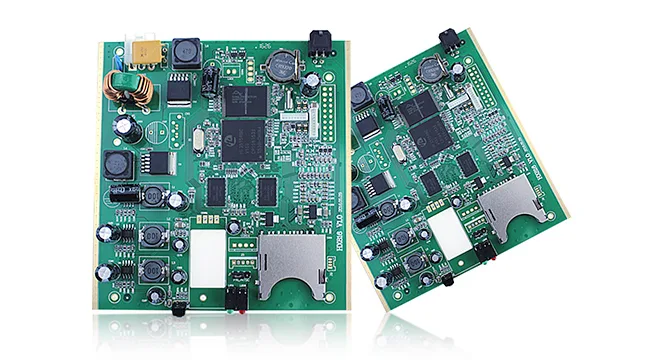

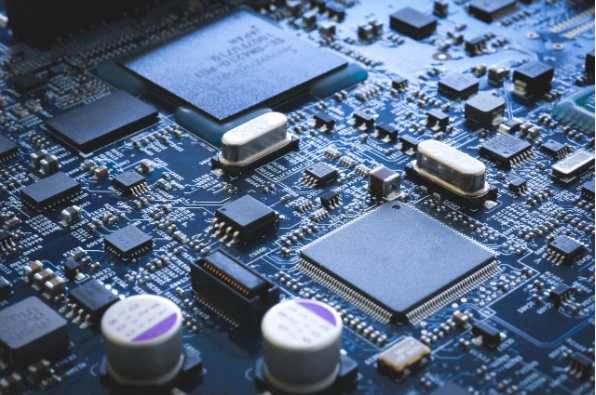

PCB設計是上述電子產品設計過程中最重要的環節,也是電子產品設計的核心技術。 在實際電路設計中,原理圖繪制和電路仿真完成后,還需要將電路中的實際元器件最終安裝到印刷電路板(printed circuit board,簡稱PCB)上。 原理圖的繪制解決了電路的邏輯連接問題,而電路板的物理連接是用銅箔完成的。

一、什么是印刷電路板?

印制電路板是指以絕緣基板為基本材料,加工成一定尺寸的板材。 板上至少有一個導電圖案和所有設計的孔(如元件孔、機械安裝孔、金屬化孔等),以方便元件之間的電氣連接:

印制電路板具有可重復性和可預測性。 所有信號均可沿導線任意一點直接測試,不會因導線接觸造成短路。 印刷電路板的大部分焊點可以一次焊接。

由于印制板具有上述特點,自問世以來得到了廣泛的應用和發展。 現代印制PCB板已向多層次、細線方向發展。 特別是從20世紀80年代開始普及的SMD(表面封裝)技術,將高精度PCB技術與VLSI(超大規模集成電路)技術緊密結合,大大提高了系統安裝密度和系統可靠性。

二、印制板的發展

雖然印制電路技術在二戰后發展迅速,但“印制電路”概念的起源可以追溯到19世紀。

19世紀,印刷電路板的大量生產并不涉及復雜的電子電氣設備,而只是大量的無源元件,如電阻、線圈等。

1899年美國人提出在基板上沖壓金屬箔制作電阻器的方法,1927年又提出電鍍法制作電感器和電容器。

經過幾十年的實踐,英國的保羅艾斯勒博士提出了印制電路板的概念,為光刻技術奠定了基礎。

隨著電子器件,特別是晶體管的出現,電子儀器和器件的數量急劇增加,變得更加復雜。 印制電路板的發展進入了一個新的階段。

20世紀50年代中期,隨著高附著力覆銅板大規模發展的出現,奠定了印制電路板大規模生產的物質基礎。 1954年,通用電氣公司采用了圖案電鍍:蝕刻法。

20世紀60年代,印制板得到廣泛應用,日益成為電子設備的重要組成部分。 除了大量采用絲網印刷和圖案電鍍:蝕刻(即還原)等工藝外,還采用加法工藝來提高印刷線的密度。 目前,高層數的多層印刷電路、柔性印刷電路、金屬芯印刷電路、功能性印刷電路等得到了長足的發展。

國內印制電路技術發展相對緩慢。 20世紀50年代中期開始試制單板和雙板。 20世紀60年代中期試制金屬化雙面印制板和多層印制板。 1977年左右,采用電鍍腐蝕花紋電鍍工藝生產印制板。 1978年試制了一種加成材料——鋁箔箔,用半加成法制造了印制板。 80年代初期,開發了柔性印制電路和金屬芯印制板。

三、PCB原理

印刷電路板在電子設備中有四種一般用途。 為電路中的各種元件提供必要的機械支撐; 提供電路的電連接,實現集成電路等各種元器件之間的線路連接或電絕緣。 (3)按要求提供電路的電氣特性,如特性阻抗。 用標記標記安裝在板上的每個組件,以便于插入、檢查和調試。

四、印制板的種類

目前印制電路板一般都涂有銅箔,所以也叫覆銅板。 按線路板導電層劃分:

1.單面印刷板

單面印制電路板是指單面有導電圖形的印制電路板,其厚度約為0.2~5.0mm。 在一面涂有銅箔的絕緣基板上,通過印刷和蝕刻的方法在基板上形成印刷電路。 適用于有共同要求的電子設備。

還有更嚴格的規定:布線之間不能交叉,單獨的線必須繞開。

2.雙面印刷板

雙面印刷電路板是指雙面都有導電圖案的印刷電路板。 其厚度約為0.2~5.0mm。 在兩面涂有銅箔的絕緣基板上,通過印刷和蝕刻在基板上形成印刷電路,兩面通過金屬化孔實現電互連。 本發明適用于要求高的電子設備。 由于雙面印制板的PCB布線密度高,可以減小器件體積。

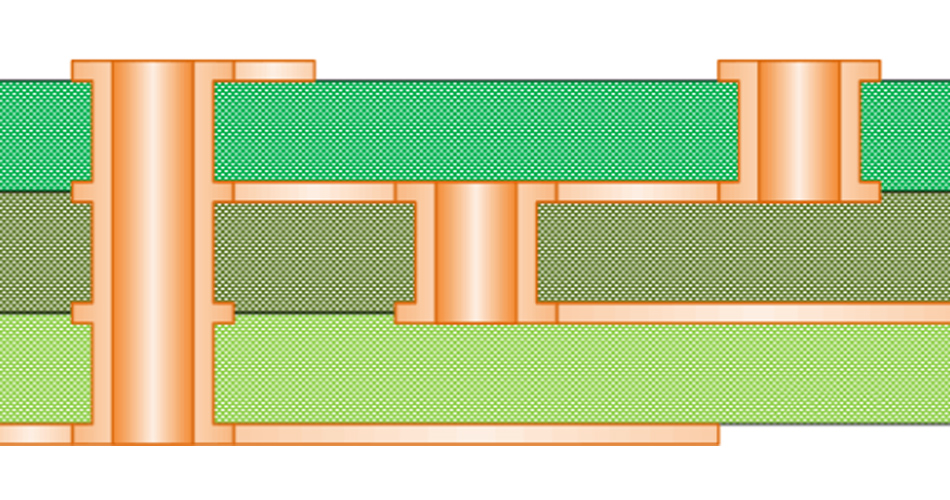

3.多層印制板

多層印制電路板是由導電層和絕緣材料交錯排列而成,具有兩層以上導電層的印制電路板。 層與層之間的電互連是通過金屬化孔實現的。 印制板的多層連接線短而直,易于屏蔽。 但印制板工藝復雜,由于采用金屬化孔,可靠性稍差。 通常用在電腦卡上。

對于PCB的生產,層數越多,生產工藝越復雜,故障率越高,成本也越高。 因此,多層PCB只能用于高級電路。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱