線路板廠家詳解線路板ALIVH工藝要點

線路板廠家線路板設計PCBA加工廠家為您講解線路板ALIVH工藝要點

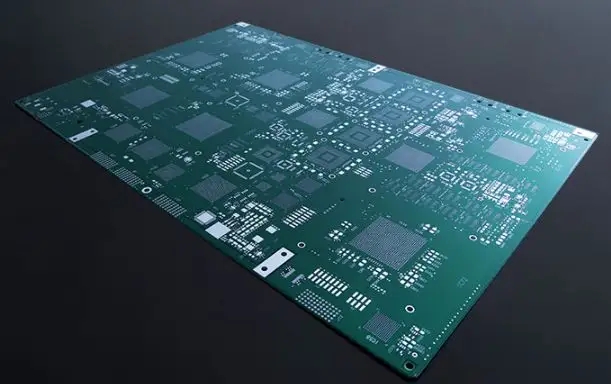

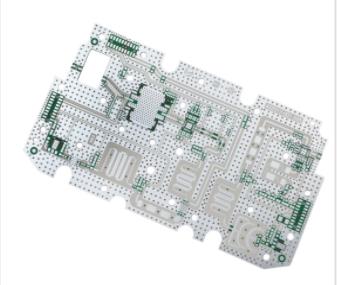

1、絕緣介質材料的選擇必須滿足基板功能特性的要求,具有高TG和低介電常數。 目前使用的芳綸無紡布是增強型半固化片狀材料,其特點是重量輕。 介電常數低,熱膨脹系數小,光滑度好。 特別是它具有負的熱膨脹系數(CTE),通過調整其與環氧樹脂的成分比例來控制基板的熱膨脹系數,從而與芯片的CTE相匹配。

2、選用符合環氧樹脂特性的導電膠。 所用塞孔導電膠收縮率小,即揮發物少或CTE與芯板CTE相匹配(至少小于35ppm)。 它具有高導電性和導熱性,具有很高的耐熱性或抗焊接熱沖擊性。

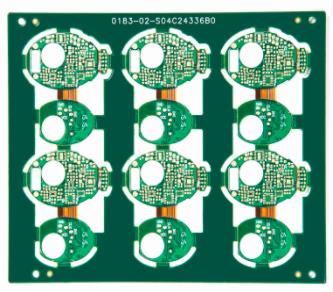

3、鋼網網的尺寸和形狀要根據芯板通孔直徑的大小和形狀合理制作,以保證被堵住的導電膠能形成凸起的半圓形狀。

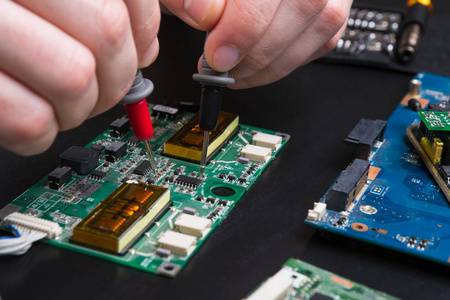

4、合理選擇導電膠中金屬顆粒的大小、形狀和配置,優化樹脂體系,確保形成低粘度的導電膠材料,用于堵高密度通孔,真正做到“零” “收縮。

5、提高表面的平整度:必須選擇良好的研磨工藝,必須將突出的導電膠研磨成與表面一致的良好、無污點的待加工表面。

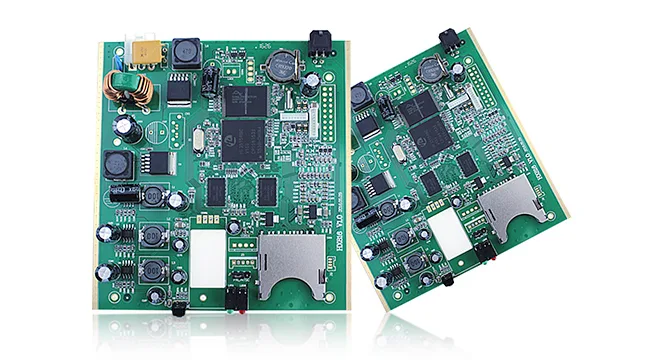

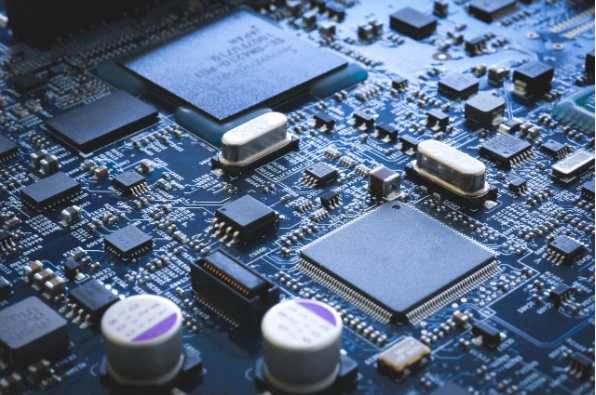

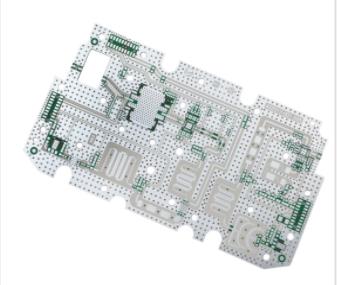

采用該技術制造的基礎級印制電路板具有層數少、組裝密度高、設計簡單、制造方便等特點,已廣泛應用于便攜式通信系統,隨著微電子技術的發展變化,目前半導體器件除了芯片薄型化、間距精細化之外,還出現了BGA、CSP、MCM等新的封裝形式。 圍繞制造多層板的技術有很大的變化,特別是要適應信號速度的提高。 疊層多層板及其絕緣介質的材料選擇已有原有的玻璃布環氧樹脂,新開發的絕緣材料如FR-4的介電常數更低、熱固性樹脂PDO樹脂、聚酰亞胺樹脂基BT樹脂等具有 被使用了。 由于環保要求,開發了溴系阻燃劑或無鹵絕緣材料,以減少對環境的直接影響,從目前的生產工藝可知,多層板布線圖形設計技術已經達到50/50UM導體線寬/間距的小型化水平,可以在集成電路的引出腳之間通過5根印制導線。 為適應BGA、CSP等新型封裝的采用,開發了一種新的焊料預涂工藝,可以在窄間距上形成任意高度、大小一致的焊點,便于組裝。

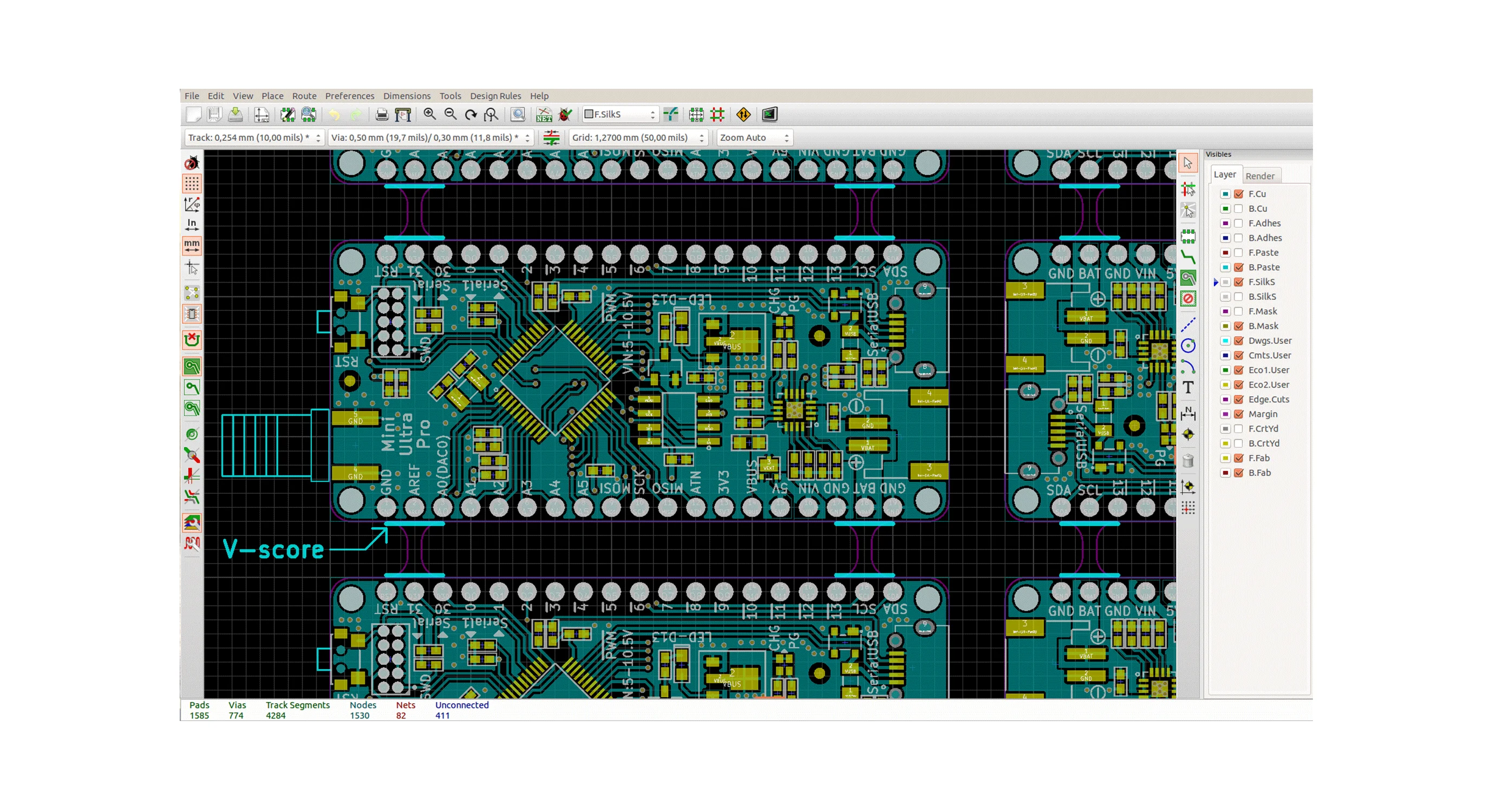

疊層多層板新技術,已發展出多種工藝,ALIVH結構就是其中之一。 本實用新型主要解決現有多層板的層間連接采用機械鉆孔、化學加工、光學加工進行通孔加工和電鍍的問題。 用于組裝的元器件也需要通孔,浪費印刷電路板的有效面積,直接影響電子產品的小型化。 采用該工藝,線路密度高,線寬和間距可減少50/50um以上,通孔直徑也可小于0.15mm。 當然,這個要求在工藝和設計中會充分利用多層板表面器件標記下方的區域進行層間連接。 這樣就可以減少PCB的有效面積。 由于接線距離短,特別適用于高速電路。 PCB制造商、PCB設計師和PCBA制造商將為您講解電路板ALIVH工藝的要點。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱