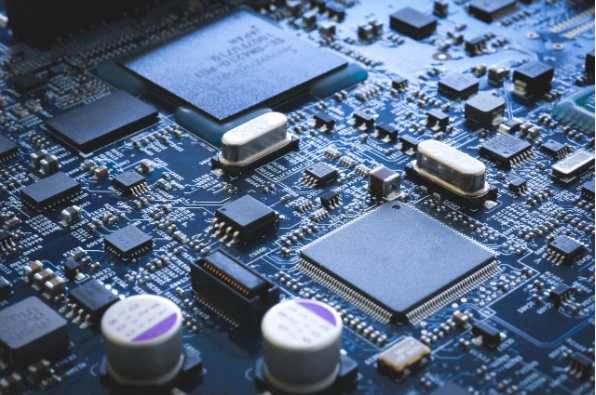

涂有鍍銅保護劑的鍍銅層在空氣中沒有那么容易被氧化,如果不使用,極易被氧化。 原因分析表明,極易被氧化失去光澤,且銅質較軟,易活化,可與其他金屬鍍層形成良好的金屬金屬結合,從而獲得鍍層間良好的附著力。 因此,銅可以作為許多金屬電鍍層的底層,鍍銅在印制板的生產中起著重要的作用。 印刷電路板的鍍銅包括化學鍍銅和電鍍銅,其中電鍍銅是PCB制造中的重要工序。 本文主要介紹PCB電鍍銅工藝、PCB操作應注意的技術問題,以及一些常見故障的原因及解決方法。

排除此類故障的措施包括:根據霍爾池測試或工件情況控制鍍液中光亮劑的消耗比例; 不要以為增白劑越多,亮度就越好。 光亮劑過量時,在低電流密度區會出現亮與不亮的明顯分界,復雜零件的鍍層會出現斑點。 添加的增白劑越多,它的亮度就越低。 這時,如果通過加入少量雙氧水來提高亮度,則應去掉一些光亮劑。 對于任何一種電鍍添加劑,都要堅持少加、多加的原則。

光亮劑種類繁多(如M、N型鍍銅),需要在長期的PCB生產實踐中積累合適的光亮劑成分比例。 經驗表明,鍍光亮銅開缸劑與添加劑的配比要求很嚴格,不同鍍液溫度下鍍液中多硫化二丙磺酸鈉的消耗量較大,M與N的消耗比也不同。 為了得到一般的補充比例,只能考慮25℃~30℃的比例。 最理想的情況是將各種光亮劑配制成標準稀溶液,經常使用霍爾元件進行測試調整。

控制鍍液中的氯離子含量。 如果懷疑是鍍液中的氯離子引起的故障,應先通過試驗加以確認。 大槽中不能盲目加鹽酸來調節和控制鍍液中硫酸銅和硫酸的含量也很重要,它們與陽極溶解和陽極含磷量有關。

光亮劑分解產物在鍍液中的積累會導致鍍層亮度整平性差,低電流密度區不亮。 當發現相同配比的光亮劑在相同浴溫下的消耗量遠高于正常值時,應懷疑有機雜質過多。 有機溶劑過多,電鍍液中沒有銅粉;,但PCB鍍層會析出附著力差的銅粉沉淀。 這時要處理鍍液中的有機雜質。 另外,不要忽視有機雜質對低電流密度區亮度的不利影響。 小電流時對有機雜質的敏感性特別強。 實踐證明,對于長期未經處理的光亮銅鍍液,如果僅采用39/L的優質活性炭吸附有機雜質,霍爾池試片在低電流下的全光亮范圍 密度區域可能會擴大幾毫米。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱