PCB鉆頭折斷的主要原因及預防措施如下:

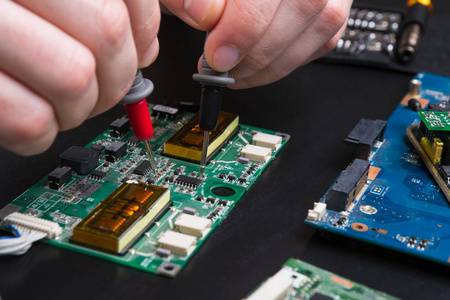

1、PCB鉆孔參數:鉆孔參數的設置非常重要。 鉆孔速度太快會導致鉆頭因應力過大而折斷。 鉆孔速度太慢會降低生產效率。 由于PCB廠家生產的PCB板的厚度、覆銅厚度、片材結構不同,需要根據具體情況來設置PCB。 通過計算和試驗選擇最合適的鉆井參數。 一般0.3mm的鉆頭,切削速度應為1.5-1.7m/min,鉆孔深度應控制在0.5-0.8之間。

2、用于底板和鋁板鉆孔的底板應硬度適中,厚度均勻,平整度好,厚度差不超過0.076mm。 如果底板分布不規則,鉆嘴容易卡住。 底板不平整會造成壓腳不緊,就是鉆嘴扭斷。 板材上下移動時也會隨鉆嘴一起移動。 回刀時鉆嘴會因受力不平衡而折斷。 它的作用是:

(1)抑制孔內毛刺的產生。

(2)完全穿透PCB板。

(3)降低鉆頭刃口溫度,減少斷鉆。

鉆孔用的鋁板要有剛性,防止提刀時板材震動,并有相應的彈性。 磨合時鉆頭在接觸的瞬間變軟,這意味著鉆頭準確地對準了待鉆孔的位置,不會偏離原來的孔位,導致鉆頭折斷。

鋁板的作用:

1.防止PCB板表面出現毛刺和劃痕。

2.起到散熱和鉆頭清理的作用。

3.可引導鉆頭鉆入PCB板軌道,提高鉆孔精度。

鋁板導熱系數大,能迅速帶走鉆孔時產生的熱量,降低鉆頭溫度。 盡量使用0.15-0.2mm厚的鋁板或0.15-0.35mm的鋁合金復合鋁板,有效防止鉆孔時因高溫導致排屑不暢而導致鉆頭折斷。

3、PCB覆銅板的質量板材的玻纖布厚,結合力差,對斷鉆頭的影響也會較大。 如果板材樹脂聚合不完全,容易造成孔壁殘膠過多,排屑不暢,鉆頭折斷。 如果底板上有空腔,鉆頭會因鉆孔時受力不均而折斷。 因此,板材必須在鉆孔前進行烘烤。 烘烤時間一般為4小時/150oC±5oC

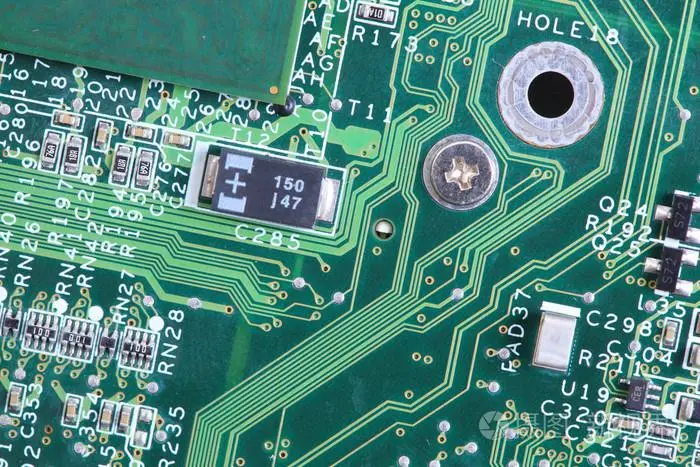

4、使用鉆頭時,必須根據加工目的、產品孔壁質量要求和用途,選用不同功能的鉆頭。 鉆頭的主要分類有1:ST型(直鉆)2:UC型(底切鉆)3:ID型(反鉆)。 目前最常用的是ST型,適用于含紙、環氧紙、酚醛環氧玻璃等片材的雙面板和四層以下的PCB板。 UC鉆頭的特點是尖端頭部下方的直徑小于頭部上方的直徑(即頭部大于主體)。 設計原理是減少鉆孔時與孔壁的摩擦力,防止孔壁過厚而斷針。 選擇一家供貨及時、質量穩定、售后服務完善的供應商非常重要。

5、機器性能必須保證鉆孔機在PCB鉆孔生產中處于穩定準確的狀態。 由于鉆床振動,主軸振動和RUNOUT過大,COLLET設計不良或有雜物,Z軸不自由,除塵不好,(X,Y )軸動不好,鉆頭壞了。 因此,應根據PCB板廠自身的客戶群和產品結構來選擇性能好的鉆頭。 一般情況下,要求機床工作臺最高與最低水平度的高度差<0.125mm,要求X、Y軸運動精度偏差<0.076mm。

主軸動態跳動<2。 5 微米。 壓縮氣體溫度=室溫。 露點=3oC,油渣≤0.01mg/m3,固體殘留≤0.1um(否則SPINDLE內會有水和油,影響SPINDLE的使用壽命和鉆孔精度),吸塵力100 -150 兆巴。 壓腳壓力為21-24N/CM2。 每根鉆桿的壓腳都要調整到比鉆頭長1.3mm左右。 鉆孔時,壓腳墊會先壓住鋁板,然后再鉆入。退刀時,在壓腳墊離開板材之前,先將鉆頭抬起,否則容易折斷鉆頭。 數控鉆孔的精度應定期檢查和調整。

6、PCB工作環境對PCB生產車間5S降塵要求高。 機器的大理石臺面和橫梁日常保養要用酒精擦拭。 保持清潔。 操作室溫度控制在20oC±2oC之間,保證機器在適應環境下工作,保證PCB質量,保證數控鉆機的使用壽命。

然后

聯系

電話熱線

13410863085Q Q

微信

- 郵箱